Vorsprung durch Technologie

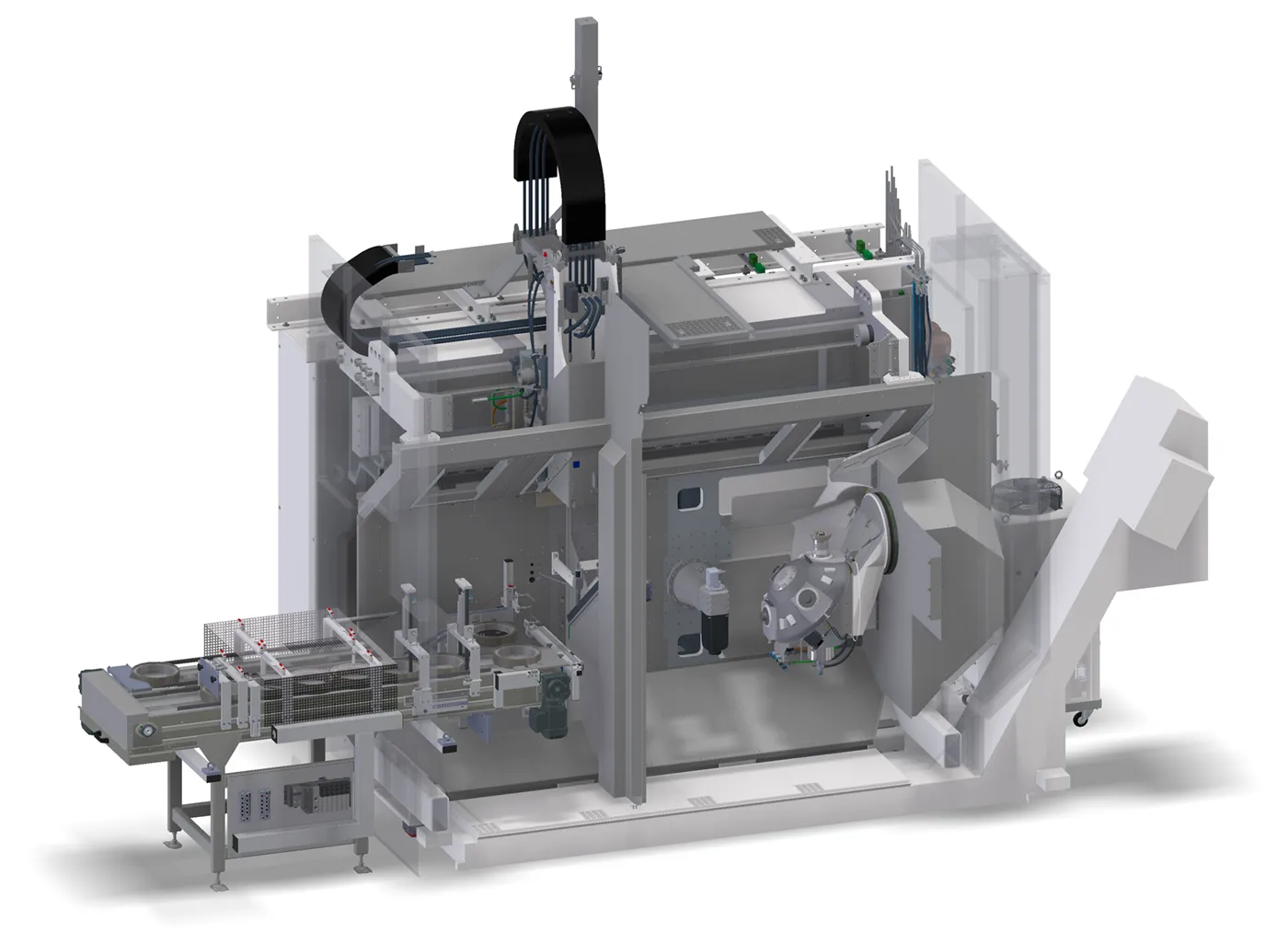

Profilator hat Maschinenkonzepte und Bearbeitungsverfahren entwickelt, die exakt auf Ihre Anforderungen abgestimmt sind. Hohe Präzision, flexible Fertigungsprozesse, kurze Durchlaufzeiten, niedrige Investitions- und Betriebskosten.

Je nach Bearbeitungsaufgabe kombinieren wir auch die verschiedenen Bearbeitungsmodule zum Verzahnen, Zykloidenfräsen, Abdachen, Hinterlegen oder Entgraten zu einer effizienten Kundenlösung. Die frei programmierbare Werkzeug-Werkstück-Synchronisation bietet dafür die größtmögliche Flexibilität.

Technologien

SCUDDING® Quality meets Speed

Innen- & Außenverzahnungen

Scudding® ist ein kontinuierliches Verzahnverfahren. Mit SCUDDING® lässt sich eine Vielzahl von unterschiedlichen Verzahnungen herstellen. Das Spektrum reicht von evolventischen Profilen an Ritzeln und Hohlrädern bis zu nicht evolventischen und nicht rotationssymmetrischen Profilen an Zahnriemenscheiben und Blockzahn-Synchronrädern.

Das Profilator Maschinenkonzept erlaubt die Herstellung sowohl von Innen- als auch Außenverzahnungen mittels SCUDDING® auf einer Maschine.

Mehr …

Zykloidenfräsen

Die Mehrkantfräseinheit wird z.B. zur Stirnnutenbearbeitung von Automatikgetriebeteilen eingesetzt. Der umlaufende Messerkopf ist mit der Werkstückspindel synchronisiert und erzeugt – abhängig von der Anordnung der Schneiden im Messerkopf – eine Vielzahl möglicher Verzahnungsgeometrien (z.B. eine Frontkupplung), welche mit Zusatzwerkzeugen im selben Bearbeitungsschritt zusätzlich entgratet werden können.

Mehr …

Verzahnen

Die Verzahneinheit arbeitet sowohl im Profilator-Schlagzahnverfahren als auch mit einem Wälzfräser. Bei der Verwendung eines Schlagzahnwerkzeugs erfolgt die Bearbeitung mit Wendeplatten, die äußerst wirtschaftlich Splines-Verzahnungen, Kurzverzahnungen sowie Frontverzahnungen herstellen.

Mehr …

Abdachen

Die Abdacheinheit kann sowohl rotativ als auch taktend betrieben werden. Zum Herstellen unterschiedlicher Abdachwinkel können beide Abdachfräseinheiten, mittels ihrer insgesamt 10 NC-Achsen, programmgesteuert während des Bearbeitungszyklus verstellt werden.

Mehr …

Hinterlegen

Mit der Hinterlegungseinheit können mittels Synchronbearbeitung in bereits bestehende Zahnflanken beidseitig zusätzliche, frei programmierbare Konturen, sogenannte Hinterlegungen, eingebracht werden.

Mehr …

Schneidendes Anfasen

Für das Anfasen von Verzahnungen bietet Ihnen Profilator eine Anfaseinheit zur schneidenden Bearbeitung in einer Aufspannung mit dem Scudding®, wodurch sich ein schneller und sehr präziser Anfasprozess bei geringem Platzbedarf in die Maschine integrieren lässt.

Mehr …

Rollentgraten

Für das Anfasen und Entgraten von Stirnverzahnungen, Rädern und Wellen bietet Ihnen Profilator das Wälzentgraten an. Dieses Entgratverfahren wird in der Mittel- und Großserienproduktion eingesetzt.

Mehr …

Verfahrenstechniken

Stirnverzahnungen

Zum Verzahnen von Stirnrädern bieten wir verschiedene Verzahnungsverfahren an:

Je nach Verzahnungsaufgabe und Leistungsanforderung des Kunden kann unter den Verzahnverfahren – Schlagzahnfräsen, Wälzfräsen, Wälzschälen, Skiving und SCUDDING® – das am besten geeignete Verfahren ausgewählt werden.

Planverzahnungen

Auf unseren Maschinen können unterschiedliche Planverzahnungen mit verschiedenen Verzahnverfahren gefräst werden:

Kupplungsverzahnungen, Zählverzahnungen und Hirthverzahnungen werden mit dem Zykloidenfräsverfahren erzeugt. Das Kronenradverzahnen erfolgt mittels SCUDDING®.

Sonderverzahnungen

Zur Herstellung von Sonderverzahnungsformen in Synchron- und Schaltgetriebeteilen für Lkws und Pkws bieten wir Maschinen für alle erforderlichen Bearbeitungen an.

Für Hinterlegungsfräsen, Rastnutenfräsen, Taschenfräsen und Abdachen kann je nach Anforderung aus dem Baukastensystem die für den Kunden optimale Maschinen-konfiguration zusammengestellt werden. Sie reicht von der Einspindelmaschine mit höchster Flexibilität bis zur Doppelspindelmaschine mit kürzester Taktzeit.

Vorteile des Baukastensystems

individuelle Modifikation

verschiedene Prozesse

synchrone Bearbeitung

wartungsfreundlich

effiziente Rüst- und Bearbeitungszeiten